五金彈片模具下機注意事項與塑膠制品生產規范

在現代制造業中,五金彈片模具和塑膠制品的生產環節緊密相連。模具下機是生產流程中的關鍵節點,若操作不當,不僅影響產品質量,還可能造成設備損壞或安全隱患。本文從五金彈片模具下機的注意事項入手,并結合塑膠制品的生產特點,提供一套規范的作業指南。

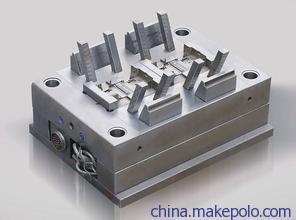

一、五金彈片模具下機注意事項

- 停機前的準備工作

- 在模具下機前,需確認生產任務已完成,設備處于安全停機狀態。關閉電源并掛上“禁止操作”警示牌,防止誤啟動。

- 檢查模具是否有殘留物料或損壞跡象。若有塑膠制品殘留,應先清除,避免影響模具壽命。

- 模具拆卸與搬運

- 使用專用工具(如吊裝設備)拆卸模具,嚴禁直接用手拉扯,以防劃傷或變形。對于五金彈片模具,因其結構精密,搬運時需輕拿輕放,避免碰撞。

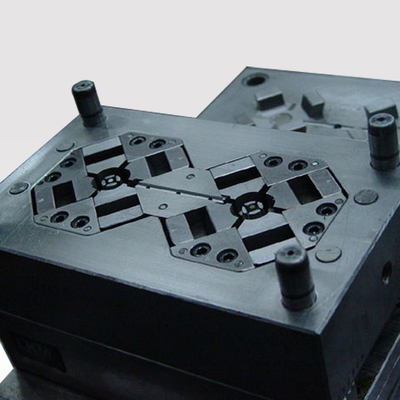

- 拆卸后,及時清理模具表面油污和碎屑,并用防銹劑處理,防止氧化。若模具用于塑膠制品生產,還需注意清除塑膠殘留物,確保無堵塞。

- 存儲與維護

- 將模具存放在干燥、通風的環境中,遠離腐蝕性物質。建議使用防護罩覆蓋,并定期檢查存儲條件。

- 建立模具維護記錄,每次下機后記錄使用情況和潛在問題,便于后續追蹤和改進。

二、塑膠制品生產中的關聯注意事項

五金彈片模具常應用于塑膠制品的成型過程(如注塑模具中的彈片組件),因此需結合塑膠特性優化操作:

- 溫度控制:塑膠材料對溫度敏感,下機前應確保模具溫度降至安全范圍,避免熱應力導致變形。例如,若模具用于生產ABS塑膠件,需冷卻至室溫后再處理。

- 清潔要求:塑膠制品易產生飛邊或粘模,下機后必須徹底清潔模具型腔,使用非腐蝕性清潔劑,防止影響后續產品質量。

- 質量檢查:下機時隨機抽查塑膠制品樣品,檢查是否有缺料、縮水或彈片功能異常,及時調整模具參數。

三、總結

五金彈片模具下機不僅是生產結束的環節,更是保障模具壽命和塑膠制品質量的關鍵。通過規范操作、定期維護和跨流程協作,企業可減少停機時間,提升生產效率。建議制定標準作業程序,并加強員工培訓,確保每一步驟都符合安全與質量要求。

如若轉載,請注明出處:http://m.yizili.cn/product/21.html

更新時間:2026-01-07 11:39:38